Vishay | MOSFET 的顶部散热:与 PCB 和双面散热相比,散热管理更出色

随着现代电子系统的功率密度持续提高,高效的热管理已成为确保系统性能、可靠性和使用寿命的关键因素——尤其是在工业驱动、汽车系统和供电等高功率应用领域。尽管通过 PCB 进行底部散热的方法已作为标准沿用多年,但顶部散热正逐渐成为一种更高效的替代方案。本文将重点阐述顶部散热相较于传统 PCB 散热及双面散热方案所具有的核心优势。

传统底部散热

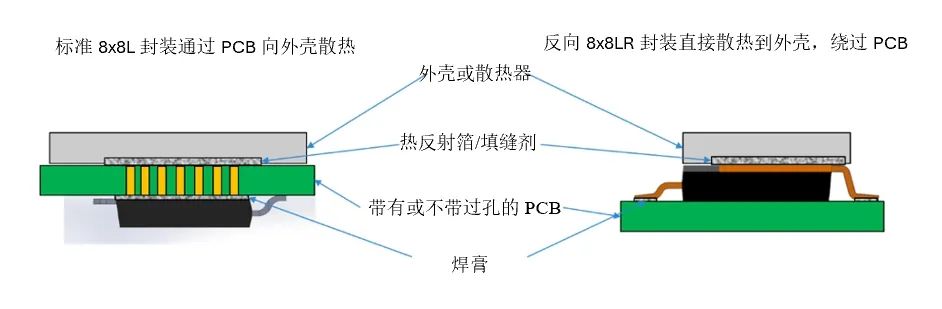

对于采用底部散热的 MOSFET,半导体芯片产生的热量通过器件的漏极垫传导到 PCB,再从 PCB 传导到散热器或散热平面,通常通过热过孔阵列实现。虽然这种方法需要预留足够空间以布置热过孔,但如果没有热过孔,PCB 材料的热导率将占主导,无法有效散热。

然而,底部散热存在诸多局限性。由于有多个界面,热阻往往相对较高,包括从裸晶到封装、从封装到 PCB,从 PCB 到散热器的界面以及 FR4 等 PCB 材料的低导热性。此外,散热还受到 PCB 布局和可用占板空间的限制。

双面散热

双面散热技术旨在通过使热量同时从 MOSFET 顶部和底部散发,从而提升散热效率。尽管这种方法能够提高散热性能,但同时也增加了机械集成和电路板设计的复杂性。

顶部散热的优点

顶部散热型 MOSFET 采用将漏极暴露在封装顶部的设计方法。这使得漏极能够直接与散热片或冷却板接触,从而显著降低热阻。

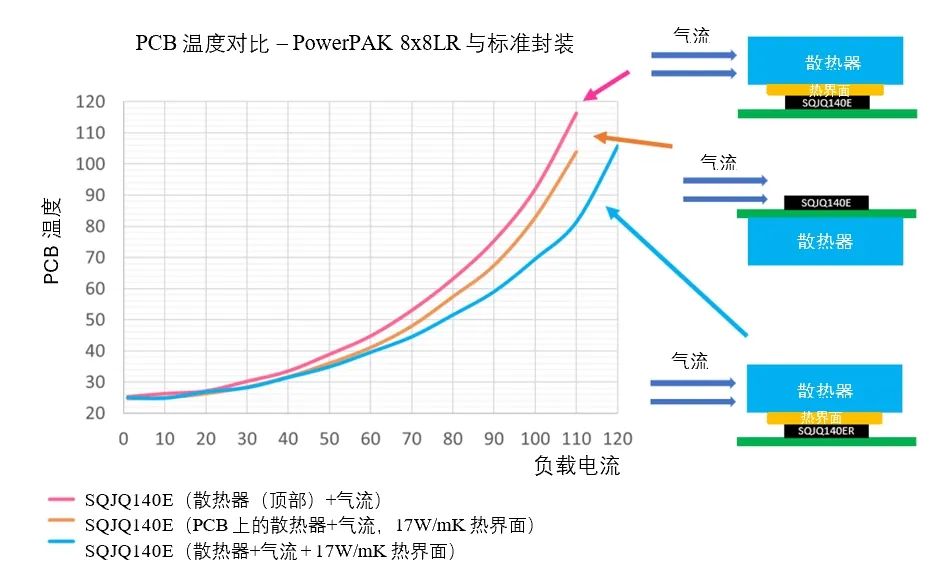

这种方法有多项关键优势。首先,整体热阻更低,因为热传导路径更短且更直接(见图1)。

例如,顶部散热型 PowerPAK 8x8LR 封装采用无引线键合设计,以最大限度地降低电气和热阻,并配备了鸥翼引线,旨在实现最大的机械应力缓解(见图1)。暴露的顶部焊盘提供了一条低热阻的散热路径,而顶部散热功能使器件在顶部表面贴装散热片时能够实现更高的性能。由于热量直接散发到散热片,PCB 不再是主要热传导路径,同时可以避免在 MOSFET 的 PCB 区域使用热过孔。其余组件可以缩小尺寸,从而使 PCB 的铜含量更低,而且成本更低。

这种封装还经过严格的应力测试,以确保与 PCB 的连接完整性以及电路板的高可靠性。最高结温可达 175 ℃,与更低温度等级的器件相比,这使得其使用寿命更长。

应用与展望

顶部散热在高功率模块、汽车逆变器和服务器电源等应用中的优势尤为明显,因为这些领域对空间和热管理有严格要求。随着封装技术的演进(例如 DirectFET、LFPAK 或 TSC 封装),顶部散热型 MOSFET 日益普及,而且成本效益更高,适用于更广泛的应用场景。除 8 mm x 8 mm 的 PowerPAK 8x8LR 外,Vishay 还推出了不同尺寸的替代方案,以满足不同功率的需求,例如 5 mm x 7 mm 的 PowerPAK SO-10LR 和 10 mm x 15 mm 的 PowerPAK 10x15LR,这两款产品将于今年晚些时候上市。